微流控流体控制技术概述

为什么必须精确控制流体流动?

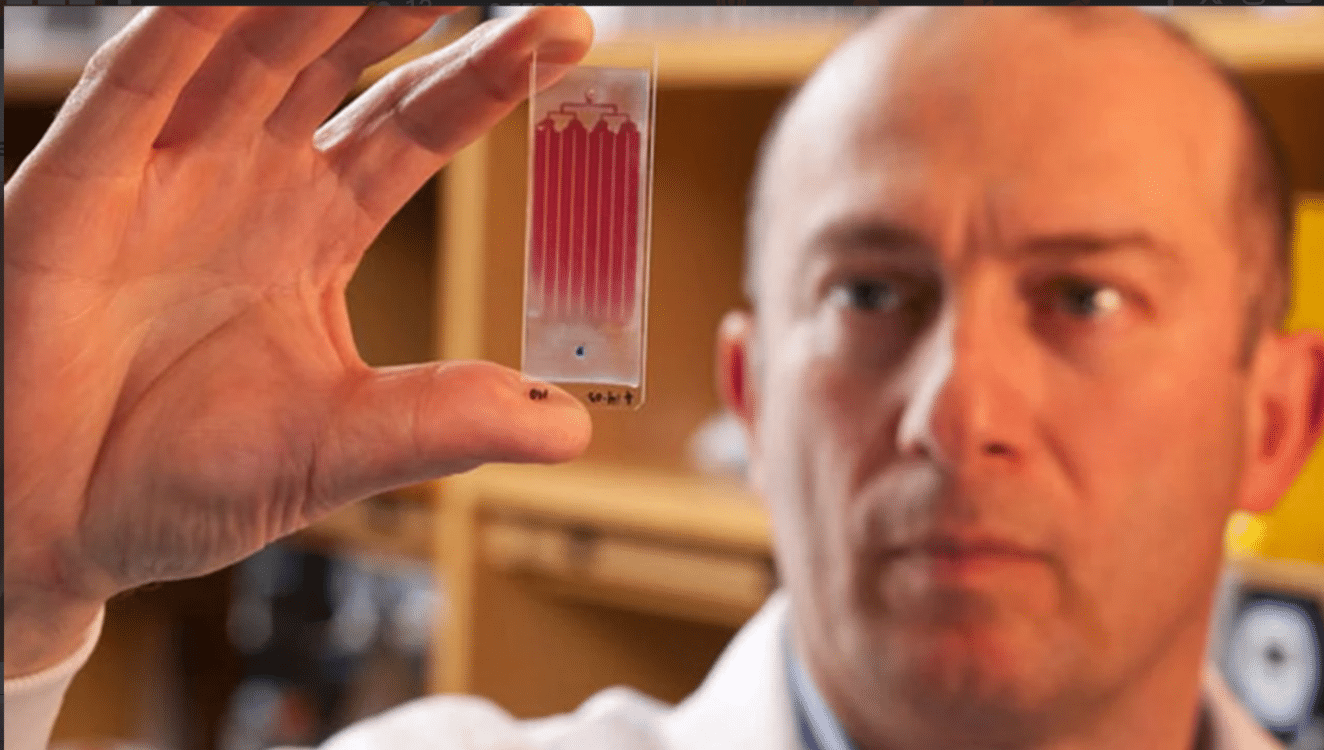

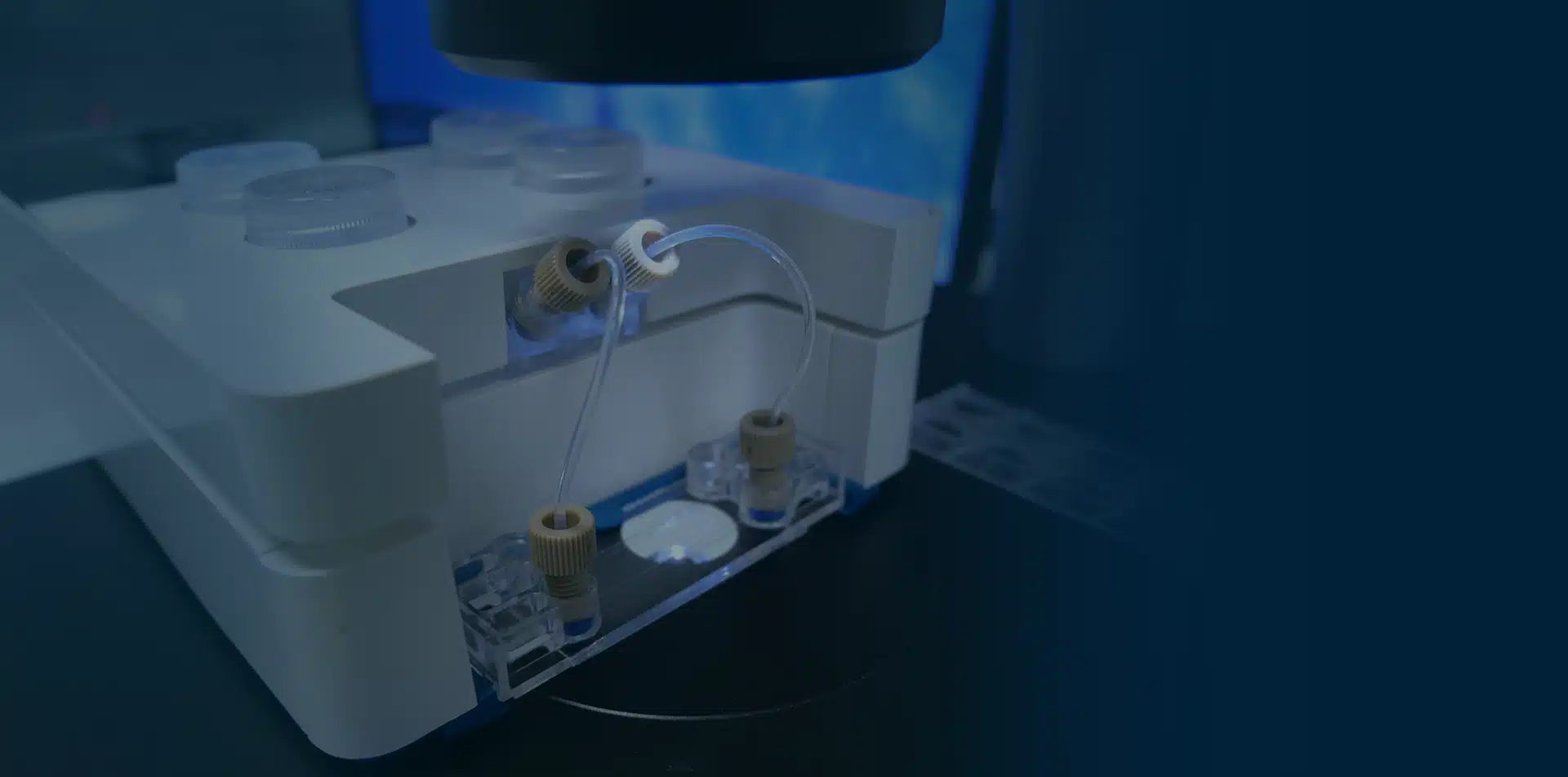

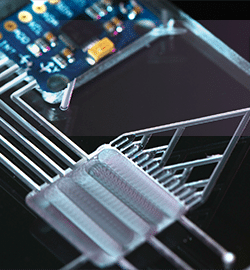

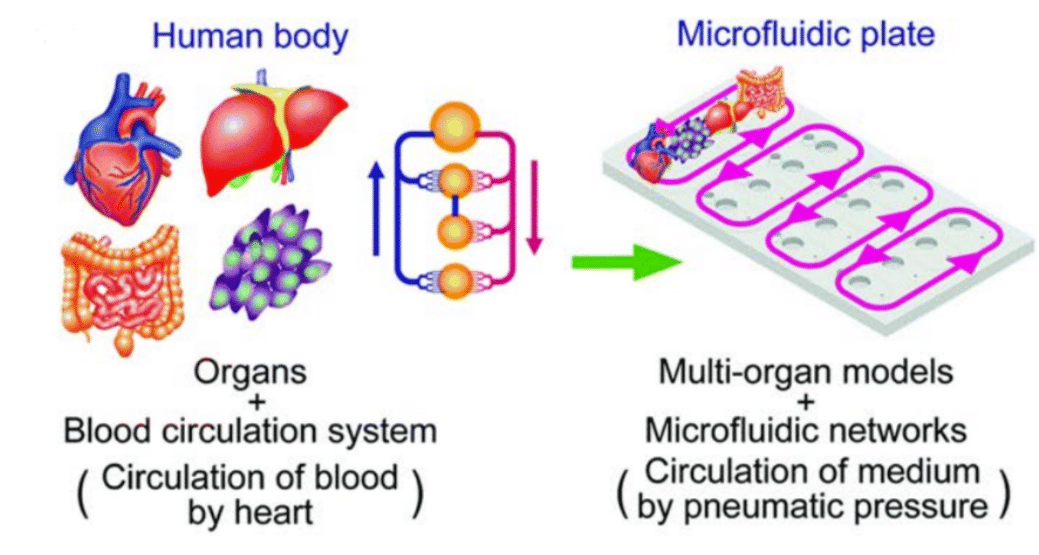

在微流控实验中,我们需要在亚毫米尺度的微通道中精确操控液体,用于开展不同类型的实验,例如单分散液滴生成、器官芯片(organ-on-a-chip)研究等。

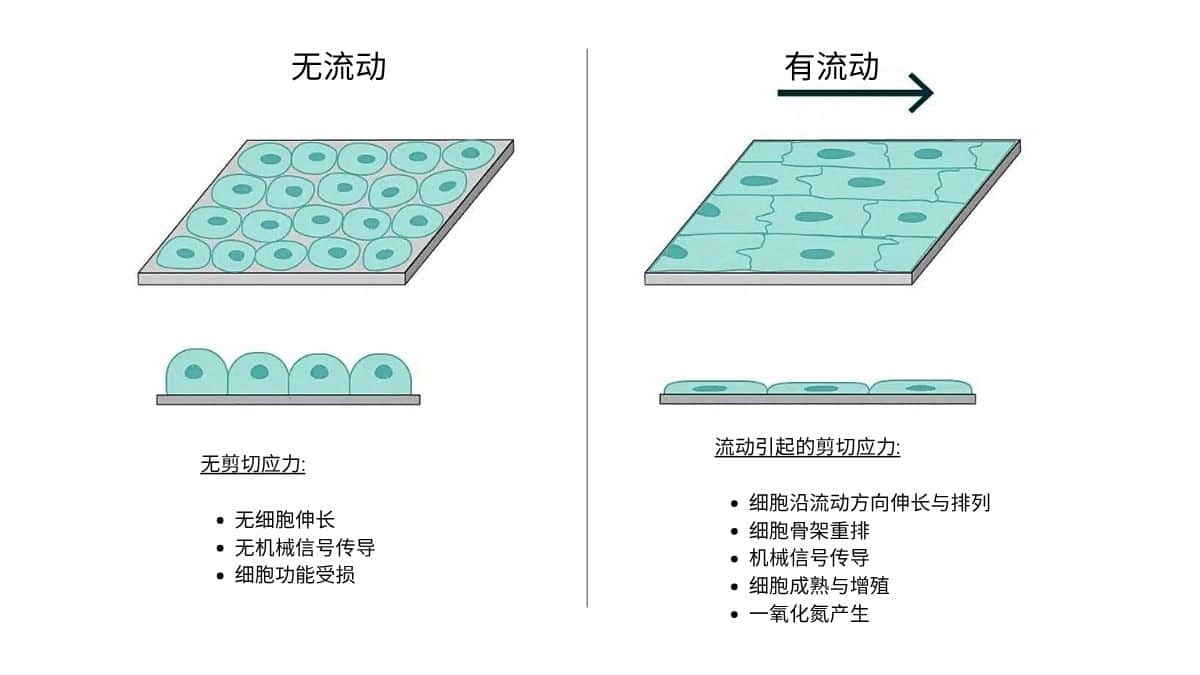

*要获得稳定、可重复的实验数据,必须精确控制关键流体参数。例如:设定的流量比会决定液滴的尺寸,也会产生特定的剪切应力,从而影响细胞的生长、空间分布以及蛋白分泌行为。

如果流量设定存在误差,就可能导致液滴尺寸分布变宽(多分散)、系统不稳定、细胞受损,甚至直接导致整个实验失败。因此,稳定、完整且可靠的流体控制是任何微流控系统的基础。

为了在流体驱动的微流控实验中获得最佳结果,需要重点考虑以下因素:

- 所需的流量范围或压力范围。

- 需要多快地设定或改变流量。

- 对流量稳定性的要求有多高。

微流控中的主要流体控制方式

目前有多种基于不同原理的技术可将流体注入微流控通道。但由于物理机制不同,它们在控制精度与性能方面存在显著差异:

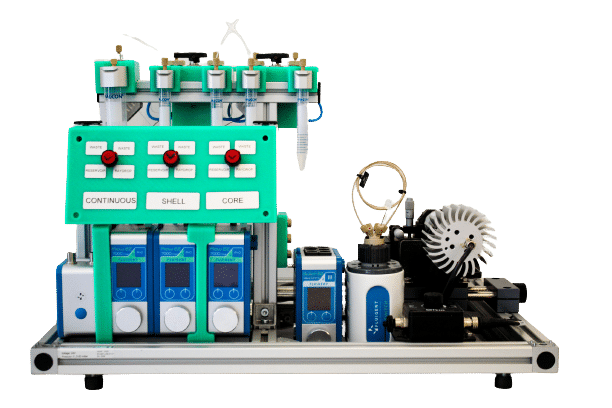

1. 注射泵与蠕动泵(体积位移式)

这类泵通过机械位移来推动液体。注射泵因结构简单而被广泛使用,但其流动往往存在明显的脉动,响应时间较长,尤其是在处理高黏度液体或含气泡样品时问题更突出。此外,注射泵通常缺乏实时监控和压力控制功能,容易导致结果不一致,甚至损伤样品。

蠕动泵成本较低、适合大体积液体输送,但输出流量呈明显脉冲状且不稳定,不适合对精度和流量平滑性要求较高的微流控应用。

注射泵在微流控中的优势和局限并存,主要表现在以下几个方面 [1] [2]:

注射泵的优势 :

- 可承受较高压力(具体上限取决于注射器材料)

- 推进速度理论上恒定,便于设定体积输送量

注射泵的劣势

- 流量通常呈脉动特征,难以获得真正平滑的流动

- 无法对盲端通道(dead-end channels)中的流体进行有效控制

- 难以准确获知微流控芯片或组件内部的实际压力

2. 压力驱动式流体控制

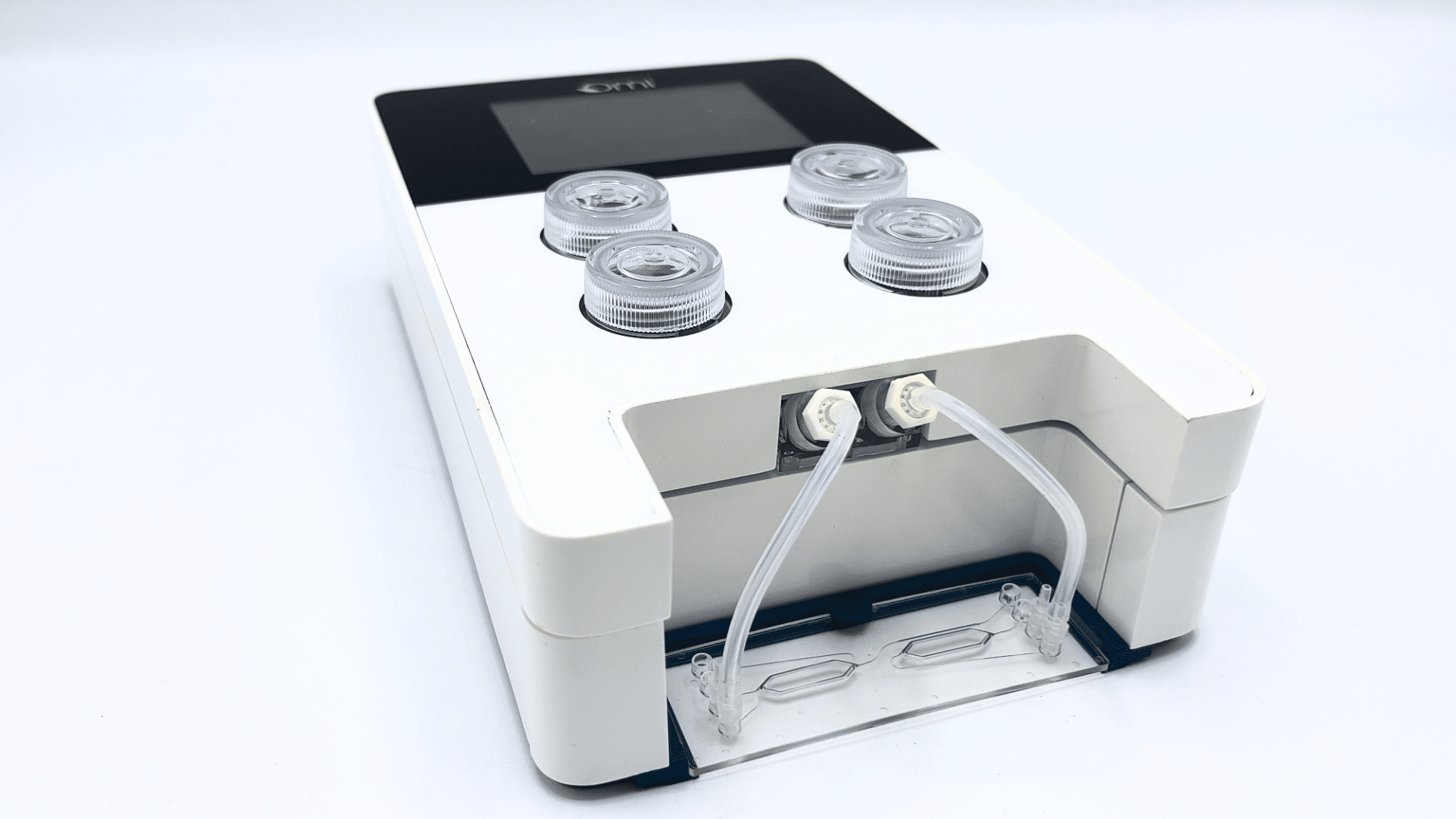

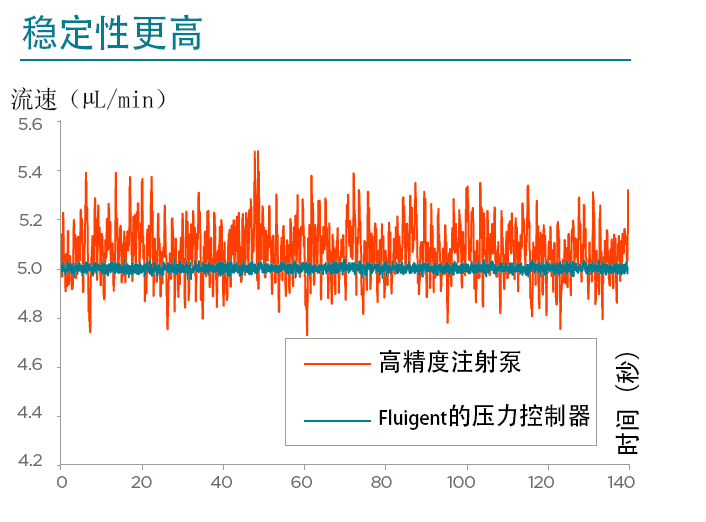

压力驱动系统通过对储液瓶或储液管施加可控气压,将液体平稳推入微流控通道。这种方式具有响应速度快、稳定性高、流动无脉动等优点。当系统集成流量传感器和智能算法(如 Fluigent 的 DFC 技术)后,可以实现压力与流量的实时闭环精确控制,显著提升实验重复性,尤其适用于生物实验和液滴微流控等对稳定性非常敏感的应用。

压力泵的一大优势是:只需一个压力通道,就能同时为多个储液瓶加压。如果你需要按顺序注入不同溶液,这种方式可以显著降低系统成本并简化整体结构。

例如,我们的 MFCS™ 系列产品可将响应稳定时间控制在约 100 ms 级别,压力分辨率可达满量程的 0.03%,测量值稳定性可达 0.1% CV。

压力泵在微流控中的优势与局限大致如下:

压力泵的优势

- 真正的无脉动流量控制,几乎没有流速震荡

- 一台设备即可同时实现压力与流量控制

- 稳定性极佳,可达到约 0.005% 级别

- 可以有效控制盲端通道中的流体

- 能精确测量和控制微流控芯片内部压力

压力泵的局限

- 最大工作压力通常限制在约 8 bar 左右

- 配合多入口切换阀使用时,如设计不当,可能存在轻微回流风险

微流控流体控制:各类微流控泵的优缺点对比

| 蠕动泵 | 注射泵 | 压力驱动泵 | |

|---|---|---|---|

| 流量稳定性 | 差 | 中等 | 优秀 |

| 响应时间 | 慢 | 慢 | 非常快 |

| 控制精度 | 差 | 中等 | 优秀 |

| 可注入体积限制 | 无限制(可用开放式储液瓶) | 有限制(由注射器体积决定) | 无限制(可用大体积瓶或储罐) |

| 液体循环 | 可实现 | 不可实现 | 本身不支持,但可通循环阀等组件实现循环路径。 |

| 小体积样品注入 | 差 | 表现较好(适合极小体积) | 中等(体积低于约 10 µL 操作较困难) |

| 气体注入 | 不适合 | 不适合 | 支持 |

| 样品振荡/搅拌 | 可以(样品在独立的储液瓶中) | 不方便实现 | 可以(样品在独立储液瓶中,便于搅拌或振荡) |

| 样品温度控制 | 可以(样品在独立的储液瓶中) | 不方便实现 | 可以(同样通过控制储液瓶温度实现) |

| 复杂流型/程序化流量曲线 | 不支持 | 通常不支持 | 可以(如 LineUp 系列可实现复杂时序和波形) |

| 压力控制 | 无 | 无 | 可直接调控压力 |

| 流量控制 | 可以,但需要预先标定 | 可以,通过设定推进速度 | 需要配合流量传感器实现闭环流量控制 |

| 高流量输出 | 可实现 | 不适合(频繁补充注射器不方便) | 可实现 |

| 正反向流动 | 可以 | 视机型而定,可实现 | 可以,但通常需要对出口侧同步加压 |

| 静水压影响 | 基本不受影响 | 基本不受影响 | 会受到一定影响,但有多种设计技巧可有效减小这一问题。 |

总结与应用指南

- 蠕动泵:适合低成本、大体积液体输送场景,但精度和稳定性较差,更适用于对定量要求不高的传输或非生物类应用,而非严谨的定量微流控实验。

- 注射泵:在小体积样品注入方面很有优势,结构简单、易于使用。但由于流量脉动明显、响应速度较慢,不太适合用于需要高精度流量控制的微流控实验,例如液滴生成、细胞分析等。

- 压力驱动泵:具有高稳定性,可实现压力与流量的实时闭环控制,支持复杂流型编程,同时便于温控和气体注入,非常适合生物研究、液滴微流控、器官芯片以及各类高精度实验。但需要注意最大工作压力有限,在高落差或大高度差系统中有时需要考虑静水压补偿设计。

✅ 推荐:对于追求高精度、可重复结果的微流控实验,压力驱动泵通常是最可靠的选择。

⚠️ 提示:注射泵在小体积样品注入方面很有优势,但由于流量不够稳定,可能会影响生物实验结果的可重复性,使用时需谨慎评估。

升系统性能的小建议

在微流控领域,有许多配套方案可以帮助你更好地监控系统状态和优化压力泵使用。Fluigent 提供了丰富的模块化产品,方便你根据需求灵活搭建整体系统。

如果你希望更好地利用压力泵,建议考虑:

- 增加流量传感器,以实现对流量的实时监测与精确控制。配合专用软件,可以通过自动调节压力,直到达到目标流量。

- 在需要快速停流时,将微流控开关或切换阀加入系统,可以在不产生回流或残余缓慢渗流的情况下,迅速停止芯片内的流体。

- 使用微流控切换阀或电磁阀,以便快速更换液体或实现循环/回流。此类阀门在通道数量和配置上有多种选择,可用于分选、循环、回收等多种操作模式。

- 加强压力监测与控制:可以在现有微流控压力泵前端增加额外压力发生器或调压模块,对入口压力进行更精细的控制。

- 为获得高度单分散的液滴,可以在样品中添加适当的表面活性剂,以提高液滴稳定性和生成频率。

- 使用除泡器或脱气模块以避免气泡扰动流场。液体样品中的气泡是微流控实验中非常常见且棘手的问题:它们会扰乱流速、损伤设备或生物样品,并导致实验误差。因此,常需要通过如 Bubble Trap Kit 或脱气模块等配件,将气泡从样品中有效去除。

- 借助软件实现实验自动化,以获得更一致、更可重复的结果。通过统一的软件平台,可以监控并控制系统中所有兼容组件,实现实时状态查看、自动执行实验流程和条件触发的反馈调节,大大简化操作。

选择合适的微流控芯片材料

自微流控技术问世以来,它不断借助新技术发展,并持续向更多领域扩展。其中,生物和医疗相关应用已成为当前研究的重点方向之一。

从材料及功能角度看,玻璃和硅在部分场景仍扮演重要角色,但聚合物材料因加工便利、成本更低、设计灵活等优势,逐渐成为微流控芯片的主流选择。不同材料各有优缺点,需要根据具体应用进行权衡。

尽管 PDMS 仍然是微流控芯片微加工中最常用的基底材料,但越来越多具有特殊性能的新材料和复合材料正在被开发,用以更好地适应批量生产、降低成本,并提高对不同应用场景的适配性。

结论

对于希望获得更高精度、更快响应和更可靠结果的用户而言,基于压力的流量控制器通常优于传统的注射泵和蠕动泵。它们能够提供平滑、稳定且可实时调控的流动,非常适合现代微流控研究,尤其是液滴生成、器官芯片和细胞培养等应用。

微流控的发展才刚刚开始!

更多相关内容

References

- Beebe, D. J., Mensing, G. A., & Walker, G. M. (2002). Physics and applications of microfluidics in biology. Annual review of biomedical engineering, 4(1), 261-286.s. Lab on a Chip, 2008

- Li et al, Lab Chip 2014, 14, 744